アクリル板レーザー加工の落とし穴

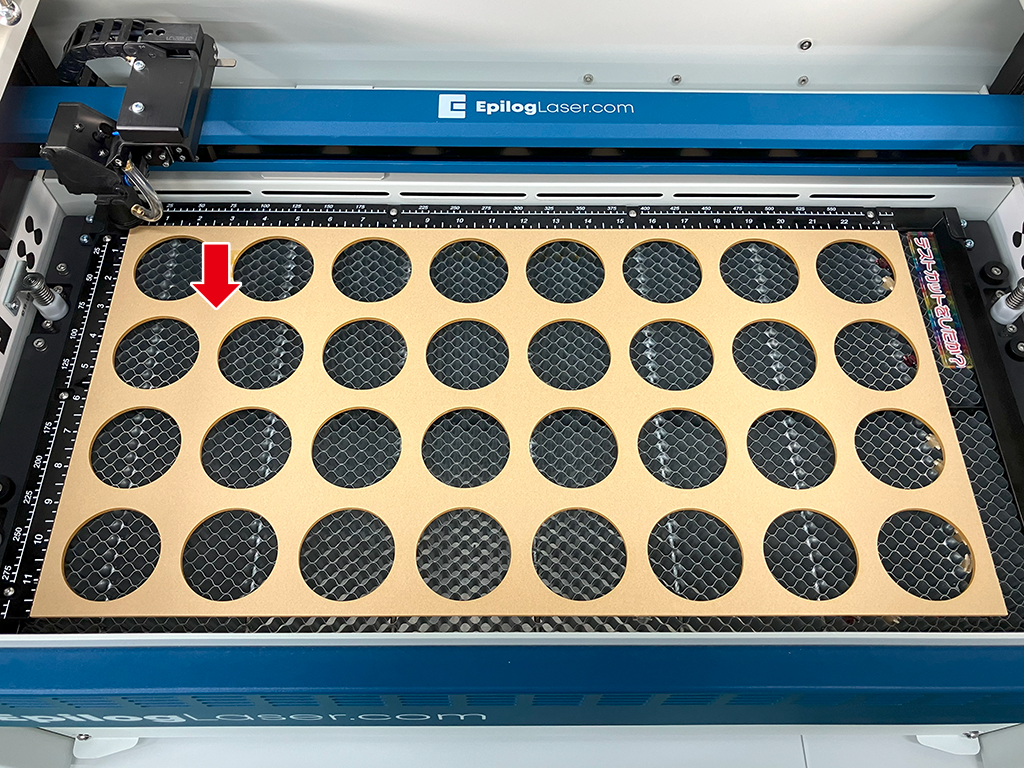

川口ラボでは【Epilog Laser Fusion Maker】を使用しています。

導入直後、川口周辺ではゲリラ豪雨が発生し落雷が数回確認され、

その直後からレーザーの切れが悪くなりました。

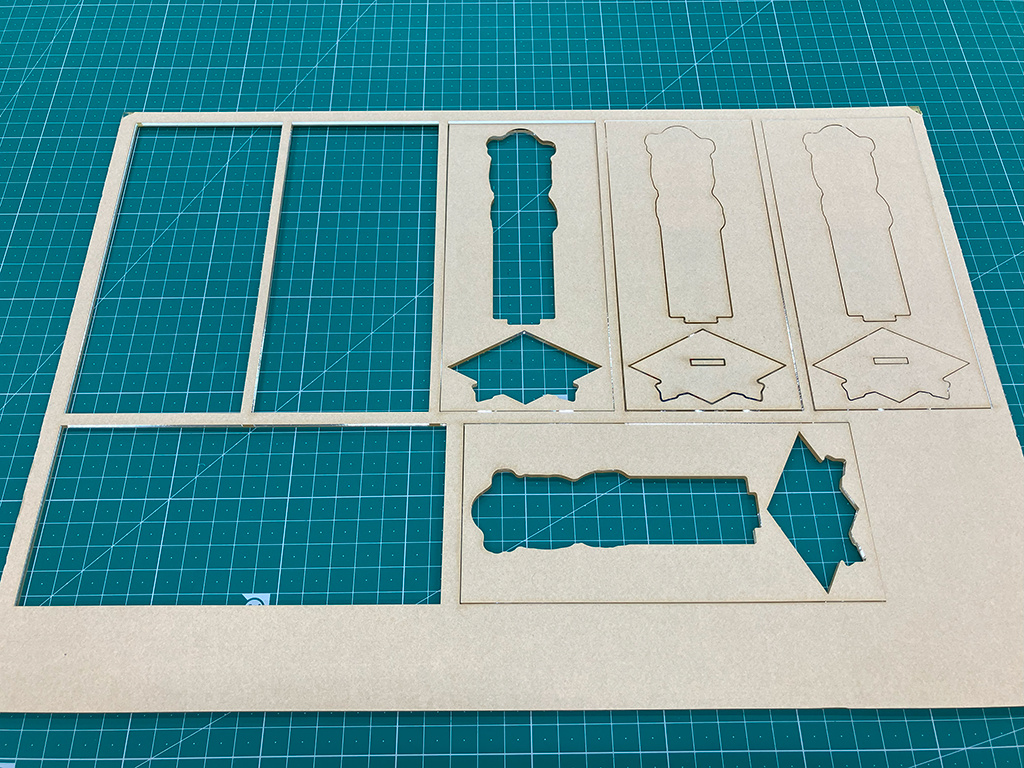

A3/3mmでアクリルスタンドを制作中、板の左上はカットされるが右下はカットされない

同じ工程を繰り返した場合、1枚目は問題ないが2枚目はカットされない

左上原点から離れていくにつれ、徐々にパワーダウンしカット出来なくなります。

レーザーの出力にバラつきがあるのでしょうか?

同じA3のジョブ内のエリアでバラつきますし、同じジョブの繰り返し時にも発生します。

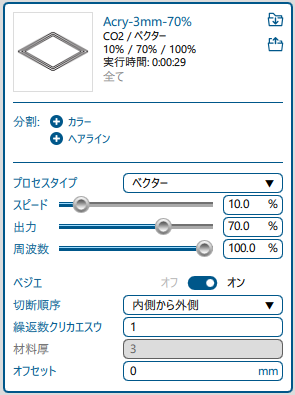

Epilog Laserでは主にスピード/出力/周波数を調整しレーザー加工を行います。

過去の検証でスピード10%出力67%でのカット面が一番綺麗だと認識しています。

今回、出力を67%⇒80%(スピード10%まま)にして実行したところ、

左上部分もカットできない結果となりました。

午前中67%でカットできたジョブが、

午後に80%にパワーアップしたのに結果が下がっております。

よくある電気製品のトラブル対策「コンセントを抜いて放置」を試します。

10分後に電源ON、スピード10%出力80%で3mmアクリルをカット⇒切断成功〇 GOOD!

出力が回復しました。

通常の電気コンセントでは落雷による瞬時電圧低下が発生することがあり、

今回は落雷の影響で出力低下や誤動作につながった可能性が高そうです。

しかし

数日後、また同じ現象が発生してしまいました。

徐々に数値を上げ最終的にスピード10%出力100%で実行しましたが、

3mmアクリルがカットされない状態に。

そしてとんでもない事に気付いてしまいました!

機械手前左下にある緑のスイッチがOFFのままでした。

何のスイッチでしょうか?

主電源ON!バキュームのフットスイッチもON!で使用しています。

他に何のスイッチが?

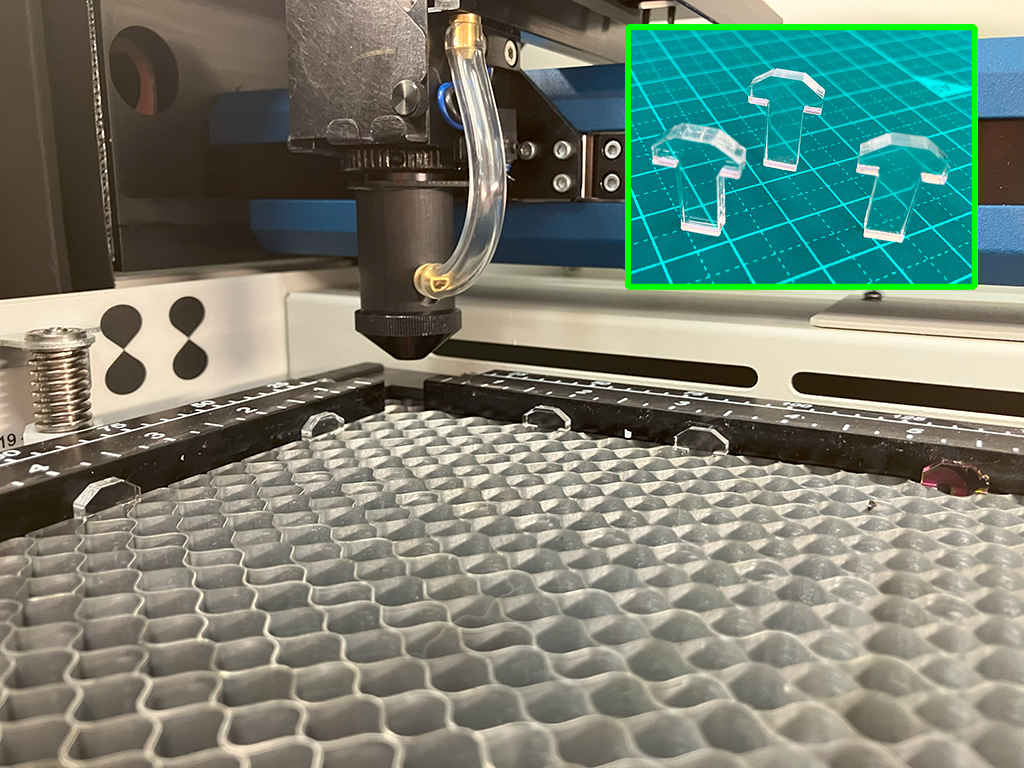

恐る恐るスイッチONにしてみると、集塵機の動作音が鳴り響きバキューム力は大幅にアップ!

フットペダルONにし大きな音が出ても集塵機本体は動作していなかったという事ですね。

川口ラボにEpilog Laser設置時、

電力の関係でしばらくレーザー加工は行っていませんでした。

UJF-6042MkII e×2台とEpilog Laserを同じコンセントから電源供給し、

更にはPCだなんだと電子機器すべてを1つのコンセントから利用する事になるため、

明らかな電力不足です。

Epilog Laser導入すると通常は設置⇒技術講習⇒稼働開始になりますが、

川口ラボでは電気工事が終わるまで「技術講習」を先延ばしにし、

最小限での利用を開始していました。

その為、集塵機のスイッチに気が付かず作動し続けていた事になります。

結果、レンズ&ミラーにチリやガスが付着し出力が低下した!と判断しました。

後日、技術講習を受け機械のクリーニングを行い、

出力が回復しました。

しかし

数日後、また同じ現象が発生してしまいました。

マジで?!あり得ない?あり得ないなんて事はあり得ない!

もう何がなんだかさっぱりわかりません。

技術講習も受けメンテナンスもプロサポートマンにみてもらったばかりです。

しかし、現象には必ず理由があります。

レーザーの出力にスタミナが無く、後半になると切れなくなるのは明らかです。

今回の現象をメーカー&販売店に連絡し、

後日レーザーの出力機交換前提で訪れていただきました。

一通りのメンテナンスと電気系のテストを行いましたが、

問題は発見できませんでした。

異常がないのになぜ切れなくなったのか??

その答えはまさかの↓

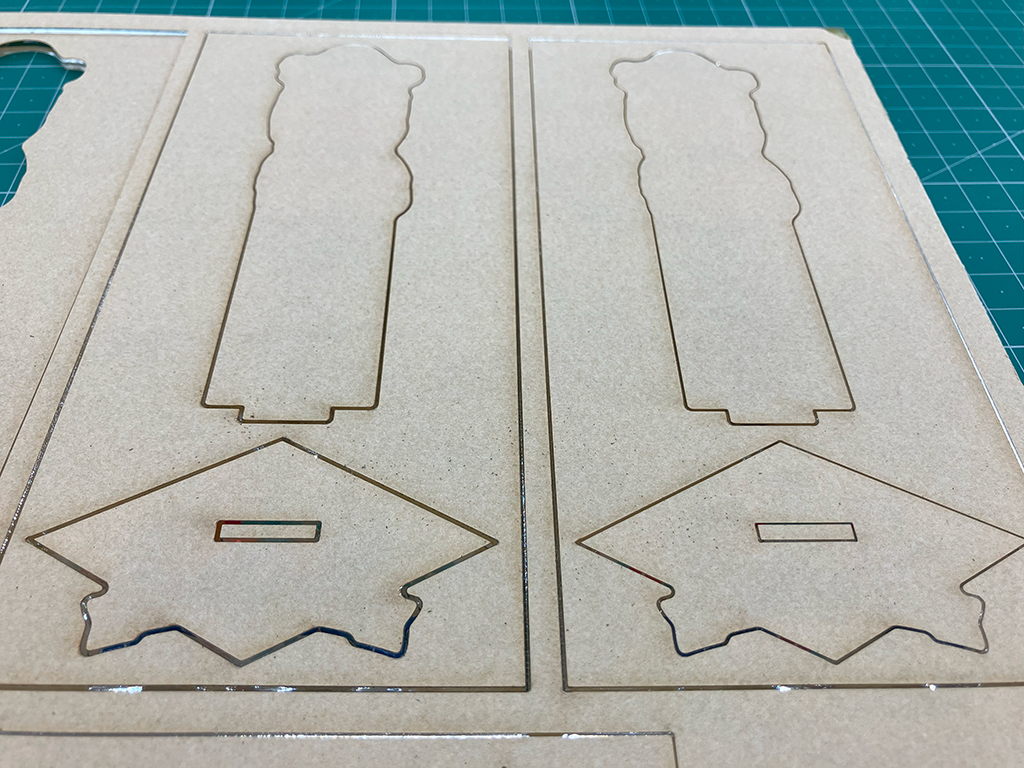

同じジョブで失敗した時の拡大写真です。

明らかに左右でレーザー跡に違いがあります。

両方とも切れていませんが上手に切断された時、

もっと線は細くなります。

この現象は焦点のズレによって発生するそうです。

つまり同じアクリル板の左右10cmもない距離で焦点が異なるという事です。

アクリル板は歪みます。

印刷する際UJF-6042MkII eテーブルにセットしすれば明らかにわかります。

今回は歪みのないアクリル板で制作しております。

ハニカムテーブルSET時、画像右上のような治具を使いアクリル板全体を浮かせています。

浮かせずにカットすると、レーザー反射でアクリルにハニカム模様が付いてしまうのを防ぐためです。

3mmのアクリル板は3mm浮かせるのが推奨と教わっています。

私は矢印の位置でフォーカスを調整することが多いです。

1箇所のみ測定しそのまま加工に入ります。

これが大きな過ちだったのです。

矢印の位置でフォーカス調整しているので、

左上周辺は切れて当然です。

左上から離れた場所は計測していないので、

誤差が生じ焦点がズレたことで切断不良となる。

これが今回の原因です。

少なくても「左上」「中央」「右下」3箇所で測定し中間値に設定する必要があります。

実際に計測すると、誤差幅1.3mmもありました。

アクリル板は歪まないイメージがありましたが、

現実は全然異なっていたようです。

Epilog Laserでは1mm以内の誤差しか許容されていません。

面倒でも切り抜かない部分には治具を充て、

SETに時間を使うことでアクリル板の歪みは回避できるはずです。

これが量産になれば尚更しっかりとしたアクリル板の設置が必要になります。

アクリル加工の生産が始まる前に、原因を究明出来てよかったです。

今回も、いくつかの失敗を経て得られた記録です。

誰かの工程短縮や、同じ轍を踏まないための参考になれば幸いです。